激光喷丸工艺是一种创新的金属表面硬化技术,与常规喷丸类似,激光喷丸工艺也是通过在金属表面引入残余压应力而增强金属零件的抗疲劳性能。

< 1 > 激光喷丸简介

概括性地讲,激光喷丸工艺是利用高能脉冲激光在零件表面产生冲击波,冲击波作用于金属表面产生的机械“冷作”作用使表面金属材料达到压缩和塑性变形的效果;表面金属材料塑性变形的结果是在零件表面造成残余压应力,而残余压应力增强了零件材料对表面相关破坏(如疲劳、腐蚀疲劳和应力腐蚀裂纹)的抵抗能力。激光喷丸还被称为激光表面硬化或激光冲击处理。

激光喷丸工艺最早的工业应用是在美国空军B-1B轰炸机F101发动机的风扇叶片上,确定了激光喷丸是增加钛合金风扇叶片耐用性和增强其抗外物损坏性能的最好的解决方案。激光喷丸工艺随后还被应用于同样受到外物吸入损害引起的疲劳失效问题困扰的F16战斗机的F110涡轮发动机的叶片上。

2003年,美国开始在最新型的F/A-22战斗机所用的普惠(P&WA)F119发动机的整体叶盘应用激光喷丸工艺,增强了F119发动机整体叶轮的高循环疲劳强度和抗破坏裕度。说明激光喷丸工艺已步入了相对成熟和应用推广阶段。

“九五”期间,国内相关单位进行了TC4、GH30、1Cr18Ni9Ti、2024、1420等材料的激光喷丸工艺试验,在铝合金、不锈钢等材料上取得了很好的试验效果。激光喷丸强化TC4转子叶片的试验,采用双光束双面冲击强化技术,单次冲击处理后获得明显的冲击坑,坑凹陷约为10mm,冲击区的残余压应力为(-300〜-400)MPa以上,表面无变形和层裂等缺陷。

近年来,国内有望在强化钛合金叶片和铝合金铆接结构等方面取得突破,但需要高频率、强脉冲激光设备和激光喷丸冲击处理工艺的支持。

< 2 > 激光喷丸工艺原理

激光喷丸设备利用高能脉冲激光把高振幅冲击波导入金属表面。冲击波产生的机械“冷作”作用达到材料被压缩的效果。由于激光束对零件表面不产生加热效应,因此在整个过程中金属零件的表面是不会被加热的。事实上,在激光喷丸过程中零件是处在“微锻”状态,高能脉冲激光是一点接一点地作用在临界区域上的。

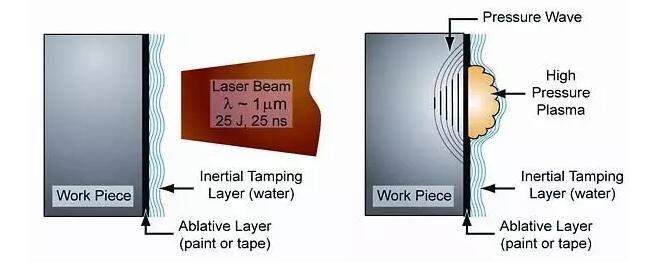

在进行激光喷丸工艺处理前,要在需处理的表面上敷设上一层不透明的涂敷层(典型的如黑漆或胶带)和一层约束层(典型的如流动的水)。激光脉冲通过约束层并作用在不透明的涂敷层上,使其部分蒸发。蒸汽吸收剩余的激光并产生急剧膨胀的等离子流。膨胀的等离子流被限定在零件表面和约束层之间,并产生一个急速增大的高压冲击波传入金属内。当冲击波的波峰强度高于金属的冲击屈服强度时,金属产生屈服,金属的表面被“冷作”或发生塑性变形。

由冲击波产生的塑性变形的结果是在零件表面造成残余压应力。残余压应力的深度和数值取决于材料和工艺参数。残余压应力的典型深度是表面下0.040in〜0.100in(1.0mm〜2.5mm)并能将零件的表面处理到接近材料的屈服强度。这一深度的残余压应力增强了材料对表面相关破坏,如疲劳、腐蚀疲劳和应力腐蚀裂纹的抵抗能力。

< 3 > 同传统喷丸工艺相比的优势

与常规喷丸类似,激光喷丸工艺也是在零件的表面产生有益的残余压应力,导致金属抗疲劳性的增强和破坏裕度的提高。但两者金属表面残余压应力的引入方法完全不同,所产生的最终零件的抗疲劳性能也不相同。

激光喷丸工艺产生的残余压应力会比用常规喷丸方法所产生的残余压应力深5倍或10倍。相应地,对金属抗疲劳性的提升也远高于常规喷丸所能达到的水平。

对于传统的大区域表面硬化工艺方法(如:常规喷丸等)所不能有效提高抗疲劳性的一些零部件的特殊区域,激光喷丸可以做到并有效提高其抗疲劳性。由于不需要能量传递介质一丸粒,激光喷丸工艺与环境更具亲合性、更环保。因在激光喷丸过程中不产生粉尘等有害人体健康的微粒,对操作者的危害极小,与常规喷丸方法相比可大大改善操作者的工作环境。

< 4 > 应用领域

深度残余压应力,抑制裂纹的发生和蔓延,提高疲劳寿命,抵抗应力腐蚀裂纹 减产维修费用,增强性能